Гост 6211-81 (ст сэв 1159-78) основные нормы взаимозаменяемости. резьба трубная коническая

Содержание:

Отличия от метрической резьбы

По своим внешним признакам и характеристикам метрические и дюймовые резьбы имеют не так много отличий, к наиболее значимым из которых стоит отнести:

- форму профиля резьбового гребня;

- порядок расчета диаметра и шага.

Различия в профиле резьбы

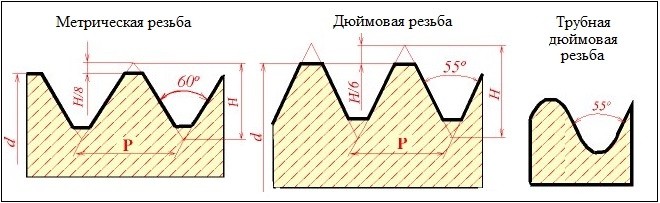

При сравнении форм резьбовых гребней можно увидеть, что у дюймовой резьбы такие элементы являются более острыми, чем у метрической. Если говорить о точных размерах, то угол при вершине гребня дюймовой резьбы составляет 55°.

Параметры метрических и дюймовых резьб характеризуются различными единицами измерения. Так, диаметр и шаг первых измеряются в миллиметрах, а вторых, соответственно, в дюймах. Следует, однако, иметь в виду, что по отношению к дюймовой резьбе используется не общепринятый (2,54 см), а специальный трубный дюйм, равный 3,324 см. Таким образом, если, например, ее диаметр составляет ¾ дюйма, то в пересчете на миллиметры он будет соответствовать значению 25.

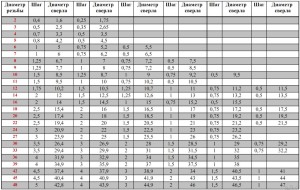

Чтобы узнать основные параметры дюймовой резьбы любого типоразмера, который фиксируется ГОСТом, достаточно заглянуть в специальную таблицу. В таблицах, содержащих размеры дюймовых резьб, приведены как целые, так и дробные значения. Следует иметь в виду, что шаг в таких таблицах приводится в количестве нарезанных канавок (ниток), содержащихся на одном дюйме длины изделия.

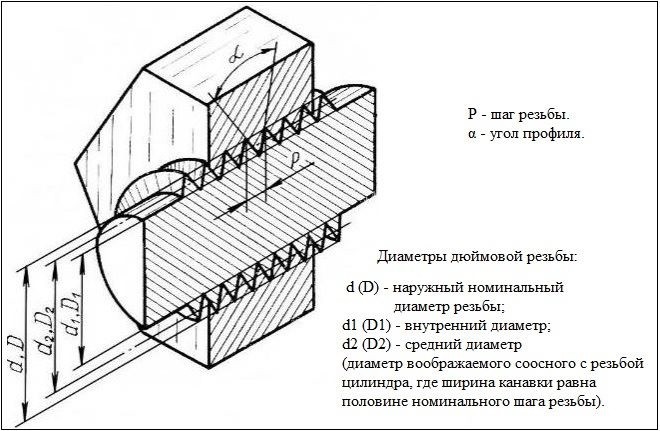

Чертеж. Основные параметры профиля по ГОСТу

Таблица 1. Основные размеры профиля резьбы

Таблица 2. Основные параметры трубной резьбы

Чтобы проверить, соответствует ли шаг уже выполненной резьбы размерам, которые оговаривает ГОСТ, этот параметр необходимо измерить. Для таких измерений, проводимых как для метрических, так и для дюймовых резьб по одному алгоритму, используются стандартные инструменты – гребенка, калибр, механический измеритель и др.

Проще всего измерить шаг трубной дюймовой резьбы по следующей методике:

- В качестве простейшего шаблона используют муфту или штуцер, параметры внутренней резьбы которых точно соответствуют требованиям, которые приводит ГОСТ.

- Болт, параметры наружной резьбы которого необходимо измерить, вкручивается в муфту или штуцер.

- В том случае, если болт сформировал с муфтой или штуцером плотное резьбовое соединение, то диаметр и шаг резьбы, которая нанесена на его поверхность, точно соответствуют параметрам используемого шаблона.

Шаг дюймовой резьбы – это количество витков на дюйм

Если же болт не вкручивается в шаблон или вкручивается, но создает с ним неплотное соединение, то следует провести такие измерения, используя другую муфту или другой штуцер. По аналогичной методике измеряется и внутренняя трубная резьба, только в качестве шаблона в таких случаях применяется изделие с наружной резьбой.

Определить требуемые размеры можно при помощи резьбомера, представляющего собой пластину с зазубринами, форма и другие характеристики которых точно соответствуют параметрам резьбы с определенным шагом. Такая пластина, выступающая в роли шаблона, просто прикладывается к проверяемой резьбе своей зазубренной частью. О том, что резьба на проверяемом элементе соответствует требуемым параметрам, будет свидетельствовать плотное прилегание к ее профилю зазубренной части пластины.

Использование резьбомера для дюймовой резьбы

Для того чтобы измерить размер наружного диаметра дюймовой или метрической резьбы, можно использовать обычный штангенциркуль или микрометр.

Дюймовые метчики #6, 32 и 40 ниток на дюйм

Разницу я не только вижу, но и знаю. А у вас просто какие-то понятия о ЧПУ как будто там всё идеально легко и просто. Не просто. 1. Начнем с простого, у меня есть слесарь который работает на универсальном фрезере и токарном, стаж 40+ лет, на пенсии. Он умеет нарезать резьбы в очень сложных материалах. Тоже бадяжил все эти олеины, муравьины и т.д., но как появился ЧПУ с ним пришла как вы говорите СОЖ которая жидкая и прольется мимо, её начал применять дед, не разбавляя, в итоге результат такой же, но есть важный плюс. Вы переживаете, что станок от олеины не отмыть, а чего же вы не переживаете об детали, которая в этой дряни и из глухого отверстия ох как тяжело вымыть. А не разбавленный эмульсол легко вымывается, так как он водорастворим.

2. На станке ЧПУ не так легко нарезать резьбу, точнее подобрать режимы. В тяжелом материале намного легче нарезать резьбу вручную, так как вы руками контролируете усилия. И только после того как вы нарежете и пощупаете — эти режимы вбиваете в станок. Далее в глухом отверстии у вас попала стружка, станок вкрутит и сломает метчик и не почувствует, а ручником нарезать до упора легче. И для резьб выпускаются специальные резьбонарезные станки, в которых как раз и есть защита от перегруза. И именно только такими станками и ручником можно нарезать глухую полную резьбу

На ЧПУ станках шпинделя на десятки квт + инерция вращения, они только на холостых пару квт кушают, а для резьбы надо единицы ватт. Метчики для них как пустота, в этом и сложность что нарезание сводится в неконтролируемом процессе, который надо щупать вручную. Поэтому знаю много ЧПУшников которые станками резьбы не нарезают, а делают это вручную шуруповертами. Сломанный метчик эрозией выжигать гемор еще тот.

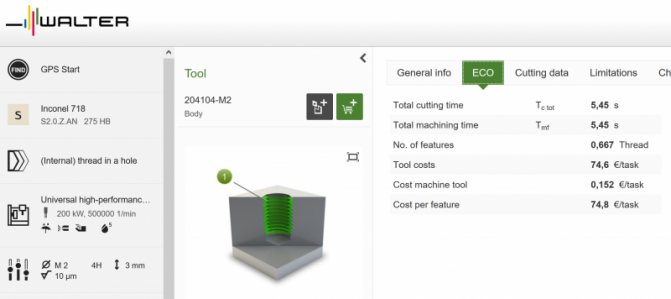

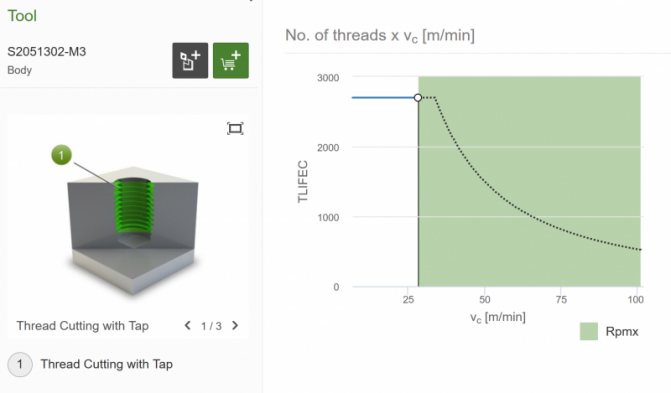

3. Например надо нарезать резьбу М2 в никелевой нержавейке инконель на глубину 3 мм. Не нарежете. На ЧПУ 100% нет, ручником — возможно. Вот пример из каталога хватит на 2мм только:

4. На ЧПУ нарезание резьб иногда происходит в полу ручном режиме где оператор после каждого нарезания смазывает метчик специальным маслом. СОЖ не идеальна. Проблема нарезания резьб на ЧПУ до сих пор проблемная и производители дорабатывают эти системы.

5. Скорость резания и разная СОЖ, в чем взаимосвязь — не понял. Вообще производитель дает графики стойкости инструмента от скорости резания. Где четко видно, чем быстрее режешь — тем меньше нарежешь. На станках другой фактор давит — время. Где выгоднее больше деталей сделать и угробить больше инструмента (менять заранее). В итоге выгоднее будет. Первый ролик про быстрый станок об этом и говорит. Вы зайдите на их канал и поглядите как они доли секунд выжимают на смене инструмента с прошлой моделью и этим хвалятся.

6. Так как я выше писал о том, что перед тем как станком нарезать резьбу — надо вручную попробовать. Попробовал. Начинал я с обычных ручных метчиков в станке в цанге, потом станочные, потом раскатники, потом резьбофрезеровние. Вот, например, раскатники, всё просто, берешь и без стружки в алюминии вогнал до упора и готово. Но не тут-то было. Вкрутите раскатник М5 на глубину 20 мм в каленый алюминий, и как только вы остановитесь — клин. Алюминий никуда не девался и даже после деформации он еще сжимает раскатник, так что вы его больше никогда не выкрутите. Да и раскатник применим только в мягких материалах, в чугуне или силумине раскатник не применить.

История

Схема «резьбового» сустава у жука тригоноптеруса

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 году группа учёных из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретённый Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. Ходовой винт и гайку для своего первого станка он изготовил вручную. Затем он выточил на станке винт и гайку более высокой точности. Заменив первый винт и гайку новыми, более точными, он выточил ещё более точные детали. Так продолжалось до тех пор, пока точность резьбы не перестала увеличиваться.

В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витуорт разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например, стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями[источник не указан 373 дня].

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В Российской империи стандартизация резьб на государственном уровне отсутствовала. Каждое предприятие, выпускавшее резьбовые детали, использовало собственные стандарты, основанные на зарубежных аналогах.

Первые мероприятия по стандартизации резьб были предприняты в 1921 году Наркоматом путей сообщения РСФСР. Им на основе немецких стандартов метрической резьбы были выпущены таблицы норм НКПС-1 для резьб, использовавшихся на железнодорожном транспорте. Таблицы включали в себя метрические резьбы диаметром от 6 до 68 мм.

В 1927 году на основе данных таблиц комитетом по стандартизации при Совете труда и обороны был разработан один из первых государственных стандартов СССР — ОСТ 32. В этом же году для резьб по стандарту Витворта был разработан ОСТ 33А. К началу 1932 года были разработаны ОСТ для трапецеидальных резьб на основе модернизированных американских стандартов Acme.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

Способы изготовления

Применяются следующие способы получения резьб:

- лезвийная обработка резанием;

- абразивная обработка;

- накатывание;

- выдавливание прессованием;

- литьё;

- электрофизическая и электрохимическая обработка.

Наиболее распространённым и универсальным способом получения резьб является лезвийная обработка резанием. К ней относятся:

- нарезание наружных резьб плашками;

- нарезание внутренних резьб метчиками;

- точение наружных и внутренних резьб резьбовыми резцами и гребёнками;

- резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами;

- нарезание наружных и внутренних резьб резьбонарезными головками;

- восстановление повреждённых наружных и внутренних резьб обычным либо специализированным напильником;

- вихревая обработка наружных и внутренних резьб.

Накатывание является наиболее высокопроизводительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

- накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей;

- накатывание наружных и внутренних резьб резьбонакатными головками;

- накатывание наружных резьб плоскими плашками;

- накатывание наружных резьб инструментом ролик-сегмент;

- накатывание (выдавливание) внутренних резьб бесстружечными метчиками.

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном, ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литьё (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная, электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твёрдостью и хрупких материалов, например, твёрдых сплавов, керамики и т. п.

Цилиндрическое соединение

Стыкуются детали цилиндрических конструкций методом скручивания, что дает высокую прочность соединений при простоте исполнения. Если можно считать недостатком необходимость подмотки (наворачивание промасленной пакли) – то это единственный недостаток такого соединения. Но, с другой стороны, наличие пакли только усиливает место скручивания, и делает его более герметичным.

Но не только трубы соединяют скручиванием: часто бывает, что резьбовые соединения используют на любых деталях, имеющих цилиндрическую форму и тонкие стенки изделия. В разрезе трубная винтовая нарезка похожа на равнобедренный треугольник со значением верхнего угла 550 (не путать с 600 в метрической резьбе). Основная характеристика винтовой цилиндрической нарезки — условный номинальный диаметр dy, который характеризует качество сборки сантехнических узлов, в отличие от наружного и внутреннего диаметра, отражающих соответствие стандартам.

Под термином «условный диаметр» следует подразумевать значение, определяющее пропускную способность трубы в литрах за час. Сам диаметр на чертежах отображается в дюймах, причем каждое условное значение диаметра должно сопровождаться пояснениями к значениям наружного и внутреннего диаметров.

Скручивание часто используют трубопроводы с резьбой и с диаметром ≤ 6 дюймов. Если требования отличны от первоначальных, то изделия соединяют сваркой.

Цилиндрическая нарезка на чертежах обозначается, как трубная резьба g 1 с пояснениями по классу точности и диаметру резьбы.

Для обеспечения бесперебойной работы ГВС и ХВС часто применяют трубы из чугуна или из стали, на теле которых нарезана трубная стальная резьба. Резьба покрывается тонким слоем стали из-за хрупкости чугуна, и такая нарезка усиливает соединение, делая его намного более долговечным и прочным. Допустимо нареза́ть цилиндрические резьбы на трубные конструкции и детали с диаметром в диапазоне 1/16-6 дюймов.

Резьба NPT

Резьба дюймовая трубная конусная (англ. NPT — national pipe taper) — американский стандарт на резьбу с конусностью 1:16 (угол конуса φ = 3°34′48″) или цилиндрическую (англ. NPS — national pipe straight) резьбу по ANSI/ASME B1.20.1. Резьба NPT соответствует ГОСТ 6111-52 «Резьба коническая дюймовая с углом профиля 60°». Обозначается как NPT или K.

Также существует резьба NPTF (англ. national pipe taper — fuel), где уплотнение происходит за счёт смятия резьб. Стандарт предусматривает размеры резьбы от 1/16″ до 24″ для труб по стандартам ANSI/ASME B36.10M, BS 1600, BS EN 10255 и ISO 65.

Угол профиля при вершине — 60°, теоретическая высота профиля Н = 0,866025Р.

| Обозначение размера резьбы | Число ниток на дюйм | Длина резьбы | Диаметр резьбы в основной плоскости | |||

|---|---|---|---|---|---|---|

| Рабочая | От торца трубы до основной плоскости | Наружный d=D | Средний d2=D2 | Внутренний d1=D1 | ||

| 1/16″ | 27 | 6,5 | 4,064 | 7,895 | 7,142 | 6,389 |

| 1/8″ | 7,0 | 4,572 | 10,272 | 9,519 | 8,766 | |

| 1/4″ | 18 | 9,5 | 5,080 | 13,572 | 12,443 | 11,314 |

| 3/8″ | 10,5 | 6,096 | 17,055 | 15,926 | 14,797 | |

| 1/2″ | 14 | 13,5 | 8,128 | 21,223 | 19,772 | 18,321 |

| 3/4″ | 14,0 | 8,611 | 26,568 | 25,117 | 23,666 | |

| 1″ | 11½ | 17,5 | 10,160 | 33,228 | 31,461 | 29,694 |

| 1¼″ | 18,0 | 10,668 | 41,985 | 40,218 | 38,451 | |

| 1½″ | 18,5 | 10,668 | 48,054 | 46,287 | 44,520 | |

| 2″ | 19,0 | 11,074 | 60,092 | 58,325 | 56,558 | |

| 2½″ | 8 | 72,699 | ||||

| 3″ | 88,608 | |||||

| 3½″ | 101,316 | |||||

| 4″ | 113,973 | |||||

| 5″ | 141,300 | |||||

| 6″ | 168,275 | |||||

| 8″ | 219,075 | |||||

| 10″ | 273,050 | |||||

| 12″ | 323,850 |

Технология нарезки резьбового конусного соединения

В промышленном производстве npt резьба выполняется на специализированном резьбонарезном станке с помощью мечника, закрепленного на вращающемся шпинделе, в автоматическом режиме формирующий резьбу на неподвижно закрепленной трубе.

Конструкция и типы метчиков

Метчик состоит из деталей:

- хвостовика;

- рабочей части;

- заборного элемента;

- калибровки.

С помощью хвостовика метчик крепят в шпинделе станка или в патроне при нарезке резьбового соединения внутри трубы. Нарезку делает рабочая часть, напоминающая винт со спиральными канавками. Переднюю часть метчика часто называют заборным элементом, имеющим вид конуса. Начинает нарезку резьбы именно заборный элемент, затем продолжает калибровка. Резьбу выполняют зубья,называющиеся режущими перьями, образующие углубления — канавки, по которым удаляется стружка. Заточка зубьев подчинена требованиям технологии к режущим деталям.

Выбор метчика

Выбор метчика зависит от назначения, они бывают ручными и машинными. Ручной инструмент бывает:

- плашечный;

- маточный;

- гаечный;

- специальный.

Плашечный инструмент используют для предварительной нарезки резьбового соединения за 1 проход. Очистку от стружки выполняют маточным приспособлением с канавками в правом направлении.

Бесканавочные приспособления имеют большую прочность, а протяженность завинчивающейся части дает возможность перенастраивать инструмент неоднократно. Преимущество бесканавочных метчиков — в высокой производительности и универсальность — ими можно обрабатывать трубы и глухие соединения.

По виду работ выделяют метчики черновой и чистовой, которые маркируются по размеру резьбы, выполняемой этим инструментом:

- Для резьбы по метрическому стандарту 8…18 мм применяют одинарные счетчики.

- В диапазоне 6…24 мм используют черновой и чистовой метчик.

- Резьбу 2…52 мм нарезают 3 счетчиками.

Метчики имеют прямое и винтовое исполнение, правое и левое, а режущая часть бывает конической и цилиндрической. Коническими вырезают резьбу в трубах со сквозными отверстиями, цилиндрические используют там, где нет сквозных проходов.

Процесс нарезки

Процесс резьбовой нарезки поэтапно происходит в несколько этапов:

- Задают направление, скорость вращения шпинделя.

- Заготовку закрепляют на определенном месте.

- Метчик определенного типоразмера монтируют на шпинделе, фиксируя его головку поддерживающим зажимом.

- Включают электропривод устройства.

- Резьбонарезную головку перемещают к трубному изделию управляющим рычагом.

- Фиксируют и сопоставляют автоматическим роликом заготовку и резьбонарезной резец, станок выполняет нарезку канавок заданных параметров в автоматическом режиме.

- Завершив операцию, суппорт с метчиком поднимается автоматически, отключают электропривод, демонтируют заготовку со станка.

- Выполняют проверку точности геометрических параметров, при обнаружении дефектов проводят коррекцию.

Конический профиль резьбы используется в тех случаях, когда на коммуникациях требуется полная герметичность соединений отдельных элементов труб. Неоценим способ конической резьбы при ремонтах изношенных соединений на коммунальных трубопроводах зимой — конусная резьба npt поможет восстановить герметичность.

Таблица размеров

Табличный регламент ГОСТ 6111-52 устанавливает размер и другие характеристики нарезки. В следующей таблице представлены значения этого ГОСТа для дюймовой конической резьбы с углом профиля 60°:

| Размер резьбы, дюйм | Внешний диаметр, мм. | Средний диаметр, мм. | Внутренний диаметр, мм. | Число ниток на 1 дюйм | Шаг, мм. | Высота профиля, мм. |

| 3/16 | 4,67 | 4,14 | 3,11 | 24 | 1,25 | 0,78 |

| 1/4 | 6,24 | 5,43 | 4,84 | 20 | 1,33 | 0,92 |

| 5/16 | 8,72 | 7,58 | 6,27 | 18 | 1,58 | 1,01 |

| 3/8 | 9,81 | 8,93 | 7,51 | 16 | 1,64 | 1,23 |

| 7/16 | 11,53 | 10,21 | 8,84 | 14 | 1,95 | 1,34 |

| 1/2 | 12,36 | 11,16 | 10,49 | 12 | 2,24 | 1,46 |

| 9/16 | 14,45 | 13,57 | 11,636 | 11 | 2,24 | 1,46 |

| 5/8 | 15,54 | 14,72 | 13,31 | 10 | 2,43 | 1,53 |

| 3/4 | 19,26 | 17,43 | 15,83 | 9 | 2,61 | 1,75 |

Несмотря на то, что сейчас дюймовая конусная резьба не пользуется широкой популярностью среди рядовых производителей, она применяется в производстве комплектующих для разнообразной электротехники.

Этот вид имеет множество преимуществ, по сравнению с метрической резьбой. Он располагает прочностью и лёгкостью конструкции. И в будущем его потенциал будет раскрыт во многих отраслях, особенно в сфере по изготовлению пластиковых и металлических соединительных механизмов.

Трубная цилиндрическая резьба. ГОСТ 6357 — 81

Единица измерения параметров: Дюйм

Направление: Левая

Класс точности: Класс А (повышенный), Класс В (нормальный)

Данный тип резьбы используется как в самих трубах так и элементах трубных соединений: контргайках, муфтах, угольниках, тройниках (см. картинку выше). В сечении профиля мы видим равнобедренный треугольник с углом 55 градусов и закруглениями на вершинах и впадинах контура, которые выполняются для высокой герметичности соединения.

Нарезка резьбового соединения осуществляется на размерах до 6”. Все трубы большего размера для надежности соединения и предотвращения разрыва фиксируют сваркой.

Условное обозначение в международном стандарте

Международная: G

Япония: PF

Великобритания: BSPP

Указывается буква G и диаметр проходного отверстия (внутр. Ø) трубы в дюймах. Наружный диаметр непосредственно резьбы в обозначении не присутствует.

Пример:

G 1/2 — резьба трубная цилиндрическая наружная, внутренний Ø трубы 1/2». Наружный диаметр трубы составит 20,995 мм, кол-во шагов на длине 25,4 мм будет равно 14.

Также может быть обозначен класс точности (А,В) и направление витков (LH).

Например:

G 1 ½ — В — резьба трубная цилиндрическая, внутренний Ø 1 ½ дюйма, класс точности В.

G1 ½ LH- В — резьба трубная цилиндрическая, внутренний Ø 1 ½ дюйма, класс точности В, левая.

Длина свинчивания обозначается последней в мм: G 1 ½ -В-40.

Для внутренней трубной цилиндрической резьбы будет обозначен только Ø трубы для которой предназначено отверстие.

Таблица размеров трубной цилиндрической резьбы

| Размер резьбы |

Шаг резьбы, мм |

Число ниток на дюйм |

Диаметры резьбы |

|||

|

Ряд 1 |

Ряд 2 |

d=D |

d2=D2 |

d1=D1 |

||

|

1/16″ |

0,907 |

28 |

7,723 |

7,142 |

6,561 |

|

|

1/8″ |

9,728 |

9,147 |

8,566 |

|||

|

1/4″ |

1,337 |

19 |

13,157 |

12,301 |

11,445 |

|

|

3/8″ |

16,662 |

15,806 |

14,950 |

|||

|

1/2″ |

1,814 |

14 |

20,955 |

19,793 |

18,631 |

|

|

5/8″ |

22,911 |

20,749 |

20,587 |

|||

|

3/4″ |

26,441 |

25,279 |

24,117 |

|||

|

7/8″ |

30,201 |

29,0З9 |

27,877 |

|||

|

1″ |

2,309 |

11 |

33,249 |

31,770 |

30,291 |

|

|

1⅛» |

37,891 |

36,418 |

34,939 |

|||

|

1¼» |

41,910 |

40,431 |

38,952 |

|||

|

1⅜» |

44,323 |

42,844 |

41,365 |

|||

|

1½» |

47,803 |

46,324 |

44,845 |

|||

|

1¾» |

53,746 |

52,267 |

50,788 |

|||

|

2″ |

59,614 |

58,135 |

56,656 |

|||

|

2¼» |

65,710 |

64,231 |

62,762 |

|||

|

2½» |

75,184 |

73,705 |

72,226 |

|||

|

2¾» |

81,534 |

80,055 |

78,576 |

|||

|

3″ |

87,884 |

86,405 |

84,926 |

|||

|

3¼» |

93,980 |

92,501 |

91,022 |

|||

|

3½» |

100,330 |

98,851 |

97,372 |

|||

|

3¾» |

106,680 |

105,201 |

103,722 |

|||

|

4″ |

113,030 |

111,551 |

110,072 |

|||

|

4½» |

125,730 |

124,251 |

122,772 |

|||

|

5″ |

138,430 |

136,951 |

135,472 |

|||

|

5½» |

151,130 |

148,651 |

148,172 |

|||

|

6″ |

163,830 |

162,351 |

160,872 |

Как определить шаг дюймовой резьбы

Привожу для вас картинку из англоязычного интернета, которая наглядно демонстрирует методику. Трубная резьба характеризуется не размером между вершинами профиля, а количеством витков на 1 дюйм вдоль оси резьбы. В помощь обычная рулетка или линейка. Прикладываем, отмеряем один дюйм (25,4мм) и считаем визуально число шагов.

На картинке с примером (см. выше ) threads — с английского это буквально «нитки резьбы». В данном случае их 18 шт. на один дюйм.

Ещё проще, если в вашем ящике с инструментом завалялся резьбомер для дюймовой резьбы. Измерения проводить очень удобно, но необходимо помнить, что дюмовые резьбы могут отличаться по углу вершины 55° и 60°.

| Шаг резьбы Р, мм | Число ниток на дюйм |

| 0.907 | 28 |

| 1,337 | 19 |

|

1,814 |

14 |

|

2,309 |

11 |

ОСНОВНЫЕ РАЗМЕРЫ

2.1. Обозначение размера резьбы, шаги и номинальные значения основных размеров конической (наружной и внутренней) резьбы должны соответствовать указанным на черт.2 и в табл.2.

— рабочая длина резьбы; — длина наружной резьбы от торца до основной плоскости

Размеры в миллиметрах

Диаметры резьбы в основной плоскости

Допускается применять более короткие длины резьб.

2.3. Разность действительных размеров должна быть не менее разности номинальных размеров и , указанных в табл.2.

2.4. Длина внутренней конической резьбы должна быть не менее 0,8 ( , где — в соответствии с табл.3)*.________________ * Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

Размеры в миллиметрах

Обозначение размера резьбы

Смещение основной плоскости резьбы

Примечание. Предельные отклонения и не распространяются на резьбы с длинами, меньшими указанных в табл.2.

2.5. Обозначение размеров резьбы, шаги и номинальные значения наружного, среднего и внутреннего диаметров внутренней цилиндрической резьбы должны соответствовать указанным на черт.3 и в табл.2.

ДОПУСКИ

3.1. Осевое смещение основной плоскости наружной и внутренней резьб (черт.4) относительно номинального расположения не должно превышать значений, указанных в табл.3.

Черт.4. Осевое смещение основной плоскости наружной и внутренней резьб

Примечание. В основной плоскости средний диаметр имеет номинальное значение.

Смещение основной плоскости является суммарным, включающим отклонения среднего диаметра, шага, угла наклона боковой стороны профиля и угла конуса.

3.2. Предельные отклонения среднего диаметра внутренней цилиндрической резьбы должны соответствовать указанным в табл.3.

3.3. Допускается соединение наружной конической резьбы с внутренней цилиндрической резьбой класса точности А по ГОСТ 6357.

3.4. Рекомендуемые предельные отклонения отдельных параметров резьбы приведены в справочном приложении.