Лучшие программируемые логические контроллеры на 2021 год

Содержание:

- Сетевые опции

- Удаленное управление и мониторинг

- Особенности конструкции

- ПЛК3000

- Продукты

- Выбор ПЛК

- Как и обещал, программирование промышленных контроллеров Siemens

- Языки программирования ПЛК

- Технические возможности локального интерфейса оператора

- Ограничения ПЛК

- Структура и устройство ПЛК

- Программирование ПЛК

- Дополнительные возможности и функции ОВЕН ПЛК

Сетевые опции

Сферы использования ПЛК в полной мере отражают отрасли применения систем автоматизации. Как и ожидалось, управление станками (82 %) все еще самая распространенная сфера применения. Управление процессом (74 %), управление движением (55 %), управление периодическими процессами (31 %), диагностические приложения (25 %). Реже всего PLC используются для обеспечения безопасности производства (1 %).

Методы коммуникации с другими системами управления являются главным показателем гибкости современного ПЛК. Как говорят участники, сетевые протоколы используются в 69 % установленных ПЛК, оставшиеся 31 % используются как автономные приборы. Большинство подключенных к сети контроллеров обменивается информацией с персональными компьютерами и PAC-контроллерами и столько же связано с другими ПЛК. Чуть больше 5 % устройств используется в распределенных системах управления.

Сетевые протоколы ПЛК обеспечивают очень большую гибкость системы управления. Несмотря на то, что существуют очевидные фавориты, такие как Ethernet, последовательный RS232/RS-485 и 4-20 мА, список доступных протоколов гораздо шире и разнообразнее. После трех вышеуказанных лидеров, в порядке популярности:

- DeviceNet

- Allen-Bradley Remote I/O

- Modbus

- ControlNet

- Wireless protocol

- Profibus

- HART.

В ПЛК используются различные языки программирования, но обзор выявил явные предпочтения. Релейная схема (96 %) и функциональные блоки (50 %) возглавляют список. Этот порядок не изменился с 2005 (см. сопроводительную диаграмму). Ясно, что сместить релейную схему с вершины будет очень трудно, но программирование с использованием функциональных блоков достигло большого прогресса за последние два года. Структурный текст поднялся с шестого места в 2005 году с 13 % на третье в 2007 с 24 %. Худший результат у языка программирования C, который опустился с четвертого места в 2005 на шестое. Программирование списком инструкций за это же время переместилось с пятого на шестое место.

Процесс выбора ПЛК не так прост. Тем не менее, некоторые свойства и функции были названы очень важными при определении, рекомендации и/или покупке ПЛК. На первое место в своем хит-параде участники опроса поставили встроенные коммуникационные возможности. Другими характеристиками, выстроенными в порядке убывания значимости, являются: возможности ПИД-регулирования, малое время цикла, объем доступной памяти, поддержка функций управления перемещением, съемные картриджи памяти и беспроводные технологии.

Считают ли инженеры, что поставщики ПЛК выполняют все требования? Вполне довольны 95 % респондентов, оставшиеся 5 %, столкнулись с проблемами, которые повлияют на дальнейшие решения при покупке оборудования. Два самых часто встречающихся комментария к процессу выбора ПЛК участников опроса отражают отношение специалистов. Для этих инженеров, «стандартизация» и «отказ от закупки более сложного ПЛК, чем это необходимо» являются ключевыми критериями при выборе.

Удаленное управление и мониторинг

Контроллеры имеют гибкие возможности для коммуникации с другим оборудованием. Эти возможности позволяют удаленно управлять устройствами, а также интегрировать ПЛК в системы автоматизированного управления и сбора данных.

Операторская панель или HIM – это устройство для визуализации. Она может быть встроенной или подключаться кабелем. Существует масса различных типов таких решений – от простых цифровых с кнопками до серьезных сенсорных с функцией оперативного мониторинга и коррекции параметров.

SCADA – это аббревиатура означает систему диспетчеризации и сбора данных. Это программные пакеты, которые позволяют разрабатывать приложения в режиме реального времени. Также пакет имеет инструменты сбора и обработки данных, архивирования и отображения или управления.

Веб-интерфейс позволяет получать доступ к ПЛК по локальным или глобальным сетям. В зависимости функциональности контроллер может не иметь операторской панели, но есть порт для подключения ПЛК к Ethernet. Тогда устройство можно настраивать удаленно по веб-интерфейсу или с ноутбука.

Более продвинутое решение реализовано в семействе ПЛК Siemens – встроенный веб-сервер. Он позволяет выполнять мониторинг, а также управлять системой. Сегодня в ПЛК реализованы функции подключения к облакам для осуществления удаленного контроля.

Особенности конструкции

Большинство контроллеров имеют различное строение. Однако, всем таким приборам присущи следующие общие компоненты:

- главная (центральная) микросхема. Она регулирует все действия, которые осуществляются между пользователем и механизмом;

- энергонезависимая аккумуляторная батарея. Нужна для того, чтобы данные при отключении питания не стирались с устройства;

- часы, показывающие реальное времени. Нужны для правильной синхронизации с другими приборами;

- интерфейс, принимающий вводные данные, а также осуществляющий передачу выходных данных. Предназначен для упрощения управления устройством;

- схема, изменяющая напряжение на выходных или входных устройствах.

Схемы работы ОВЕН ПЛК63 с другими приборами

ПЛК3000

Рис. 6. Внешний вид ПЛК3000

НПО «Вымпел» (Саратов), ведущий отечественный разработчик и производитель средств автоматизации объектов добычи, транспорта и распределения в нефтегазовой отрасли, разработал и успешно использует ПЛК3000 (рис. 6) с поддержкой ISaGRAF. Комплексное решение ISaGRAF+ПЛК3000 внедрено в системе автоматического управления технологическими скважинами 1Т и 2Т Калининградского УПХГ ООО «Газпром ПХГ» и контролируемом пункте кранового узла № 91 системы линейной телемеханики магистрального газопровода Бухара — Урал (Челябинское ЛПУМГ ООО «Газпром Трансгаз Екатеринбург»). Результат сотрудничества НПО «Вымпел» и компании «ФИОРД» — это возможность применения данного устройства в проектах высокой степени сложности и ответственности. ПЛК3000 выполняет функции контроля и управления локальным оборудованием, связи с уровнем диспетчерского управления и с другими функциональными узлами.

Основные преимущества ПЛК3000:

- Сверхнизкое потребление электроэнергии, возможность гибкого управления питанием компонентов системы.

- Модульная конструкция, максимальная адаптация аппаратуры для создания систем автоматизации различной сложности.

- Использование инструментальной системы программирования ISAGRAF с поддержкой языков стандарта МЭК 61131-3.

- Высокая информационная емкость.

- Конструкция контроллера обеспечивает естественное охлаждение элементов модулей.

- Широкий температурный диапазон работы: от –60 до +60 °C.

- Защита от аварий.

- Поддержка защищенного обмена данными через промышленные сети и Интернет.

Один крейт ПЛК3000 позволяет использовать до 592 линий дискретного ввода/вывода, до 288 линий аналогового ввода/вывода, до 100 линий последовательных интерфейсов RS-232/RS-485, до 74 Ethernet-каналов типа «витая пара», до 24 оптоволоконных каналов Ethernet. Крейт ПЛК3000 соответствует стандарту «Евромеханика». Высота поддерживаемых модулей — 6U (233,35 мм). Ширина поддерживаемых модулей достигает 6ТН (30,48 мм). Ширина поддерживаемых базовых модулей соответствует двойному шагу (60,96 мм). Можно проектировать контроллеры, имеющие в своем составе до трех крейтов.

Обновление программного обеспечения ПЛК3000 осуществляется с помощью набора отладочных интерфейсов, содержащего отладочный RS-232, Ethernet, Wi-Fi (режим ad-hoc). Контроллер ПЛК3000 поддерживает следующие информационные протоколы для различных коммуникационных интерфейсов: TCP, UDP, IP, PPP, NTP, DHCP, Modbus RTU, МЭК 60870-5-101/104.

Все модули поддерживают режим «блокировка», при котором все выходы модулей принимают заранее определенное состояние в случае подачи определенного сигнала блокировки. Изделие обеспечивает различные режимы энергосбережения: отключение незадействованных компонентов, уменьшение производительности с целью снижения энергопотребления, режимы сна.

Продукты

Используя предоставленный список, участники проведенного Control Engineering опроса, назвали следующих производителей ведущими поставщиками ПЛК. Продукция этих компаний представлена ниже. Дополнительные данные обзора, включающие вопросы пользователей, стенограмму комментариев и информацию еще о 25 компаниях-производителях ПЛК представлены в отчете, доступном на Control Engineering Resource Center. Найдите «PLCs» на сайте www.controleng.com, с последними новостями и продуктами.

Больше продуктов и производителей

Следующие поставщики также представлены в исследовании рынка продукции. Найдите «PLC» на сайте www.controleng.com, с отчетом об исследовании в Resource Center, и дополнительные описаниях продуктов в разделах Archive и New Products.

- ABB (Bristol Babcock)

- Advanced Micro Controls

- B&R Industrial Automation

- Baldor Electric

- Beckhoff Automation

- BoschRexroth

- Control Technology Corp.

- Eaton (Cutler-Hammer)

- Emerson Process Management

- Fuji Electric

- Hitachi

- IDEC

- Keyence

- Mitsubishi Electronics

- Moeller Electric

- National Instruments

- Omega Engineering

- Omron Electronics

- Opto 22

- Panasonic Electric Works

- Phoenix Contact (Entivity)

- Toshiba

- Wago

- Yaskawa Electric

- Yokogawa

Выбор ПЛК

Выбор платформы автоматизации

Выбор платформы определяет и весь ваш будущий выбор.

ПЛК является первым пунктом в выборе платформы.

Правильный выбор платформы позволяет минимизировать расходы жизненного цикла системы управления:

- склад запасных частей и сервисное обслуживание

- обучение и сертификацию обслуживающего персонала

- приобретение лицензий на средства разработки прикладного ПО

- интеграцию (бесшовная интеграция)

- миграцию (переход со старого оборудования на новое)

- программы и сикдки для ключевых клиентов

Определение количества точек ввода-вывода

Желательно максимально точно определить общее количество точек ввода-вывода (с учётом резервирования), чтобы подобрать ПЛК соответствующей производительности,

или заранее предусмотреть модель контроллера с большим запасом по расширяемости.

- Дискретные входы (стандартные и быстродействующие импульсные)

- Аналоговые входы для подключения датчиков:

- токовых (0..20мА, 4..20мА)

- «напряженческих» (-10..+10В, 0..+10В)

- термопар и термосопротивлений (способ подключения: 2-х, 3-х или 4-х проводное подключение)

- Дискретные выходы (мокрый контакт)

- Релейные выходы (сухой контакт):

- тип нагрузки (резистивная, индуктивная, резистивно-индуктивная)

- величина тока (в Амперах)

- напряжение (~220В, =24В)

- Аналоговые выходы:

- токовые (0..20мА, 4..20мА)

- «напряженческие» (-10..+10В, 0..+10В)

- Интерфейсы для подключения угловых или линейных датчиков скорости, положения (энкодеров, резольверов, синусно-косинусных)

Определение архитектуры системы управления

- Составить список объектов автоматизации (производственных площадок, цехов, участков, технологических линий, подсистем)

- Определиться с количеством ПЛК: если объекты управляются независимо друг от друга и вводятся в эскплуатацию поочередно, то можно предусмотреть для них

отдельные контроллеры - В зависимости от объёма и скорости обмена данными, территориального расположения объектов управления необходимо выбрать тип и топологию промышленной сети,

требуемое коммуникационное оборудование - Для минимизации длины кабельных соединений используются станции распределённого ввода-вывода

- Расписать точки ввода вывода по контроллерам, шкафам локального и децентрализованного ввода-вывода, определить количество и типы модулей ввода-вывода с

учётом запаса по свободным каналам ввода-вывода - В зависимости от направления обмена данными между ПЛК необходимо правильно выбрать конфигурацию Master – Slave (Ведущий – Ведомый): контроллеры типа Slave

не могут обмениваться данными друг с другом

Масштабируемость

Масштабируемость – это возможность подобрать промышленный контроллер оптимальной конфигурации под конкретную задачу (не переплачивая за избыточную функциональность),

а при необходимости расширения – просто добавить недостающие модули без замены старых.

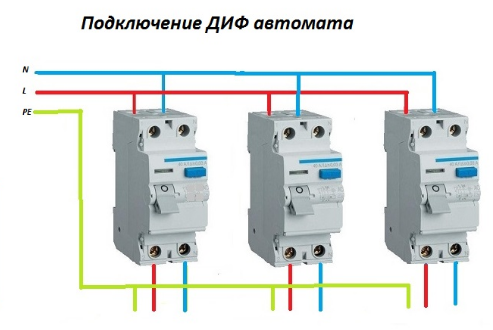

Выбор блоков питания

Контроллеры подключаются к стабилизированным импульсным источникам питания. Необходимо аккуратно подсчитать суммарный ток, потребляемый всеми модулями

контроллера и подобрать блок питания с соответствующей нагрузочной способностью.

Пример последствий неправильного выбора блока питания

Выходные модули установки приготовления клея для варки целлюлозы иногда отключались и испорченный клей приходилось выбрасывать тоннами.

К финскому проекту ни у кого претензий не возникало. Заменили все модули ввода-вывода — не помогло. Грешили на случайные помехи из-за плохого заземления.

Оказалось, что в определённых ситуациях (как-бы случайно) срабатывало такое «большое» количество входов и выходов,

что суммарный потребляемый ими ток на мгновение превышал допустимый выходной ток блока питания и модули вывода отключались.

Заменили блок питания на более мощный и проблема была решена.

- Очень полезен программный симулятор, с помощью которого можно отладить программу без подключения к ПЛК

- Удобно, если для программирования ПЛК можно использовать стандартный ноутбук и стандартный кабель (USB или Ethernet)

- Проще найти программиста, если контроллер поддерживает стандартные языки программирования IEC61131:

- LD (Ladder Diagram) – графический язык релейной логики

- IL (Instruction List) – список инструкций

- FBD (Function Block Diagram) – графический язык диаграмм логических блоков

- SFC (Sequential Function Chart) – графический язык диаграмм состояний

- ST (Structured Text) – текстовый язык программирования высокого уровня

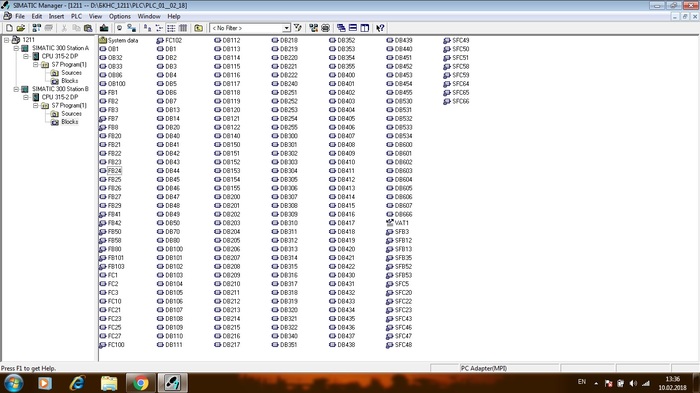

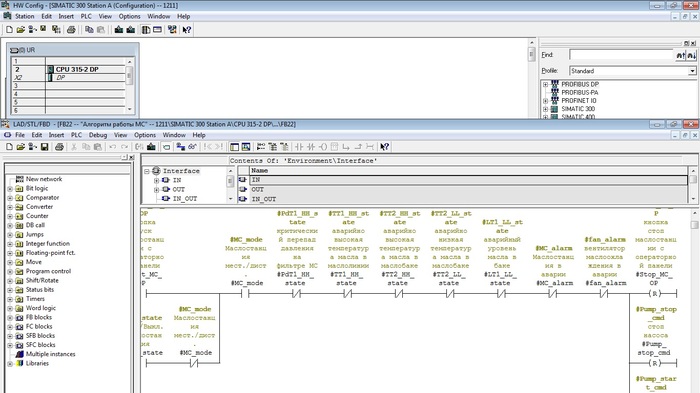

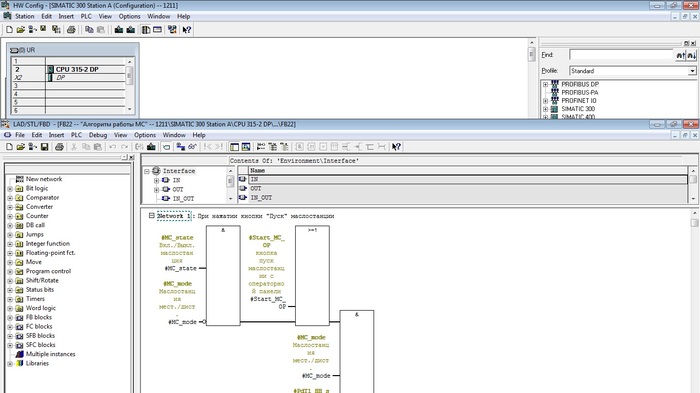

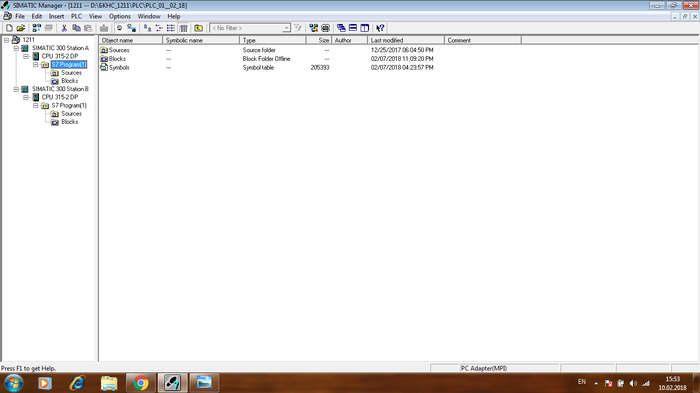

Как и обещал, программирование промышленных контроллеров Siemens

Siemens занимает 37 процентов мирового рынка автоматизации. Сегодня существует контроллеры 300, 400, 1200, 1500 серии. 300 и 400 серии проверенные, устаревшие, надежные, контроллеры. Уже несколько лет, представители Siemens утверждают что эти серии перестанут выпускать- однако, они выпускаются и еще долго будут выпускаться(мое мнение)

Сегодня будем разбирать программирование 300 и 400 серий. Выглядят оно как на картинке сверху. Заранее оговорюсь, 300 и 400 серии программируются в среде Simatic Step 7, а 1200 и 1500 программируются в TIAPortal.(По пожеланию, кому интересно, могу сделать пост по TIA)

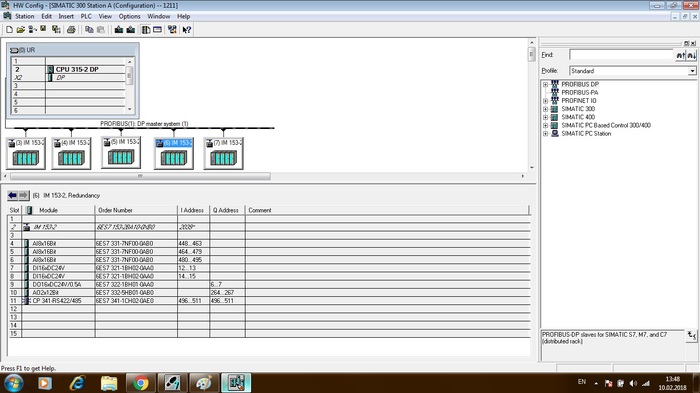

Непосредственно к самому программированию. Для начала нужно сконфигурировать Hardware. Что это такое? Допустим Вам требуется что то автоматизировать, и в зависимости от поставленных задач, выбираете контроллер под определенные задачи из определенной серии. У нас в примере выбран S7 315 2-DP. Иначе говоря мы говорим среде что мы будем писать программу для вот именно такого контроллера к которому по ProfiBus’у подключена децентрализованная периферия(кому нужно, могу подробно сделать отдельный пост). На картинке выше показано что у нас 315 2-DP и к нему подключено 5 корзин и в выделенной корзине, установлены модули 3 Analog Input, 2 Digital Output, 1 Analog Output, 1 CP 341(для подключения к какому устройству по RS485)

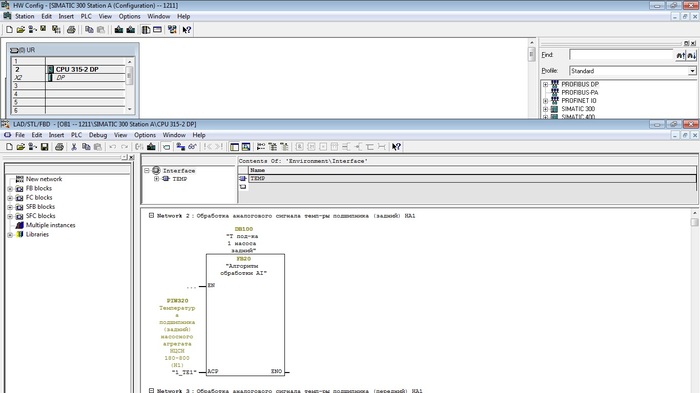

На второй картинке в папке Bloks находятся куча блоков. Существуют основные блоки OB, FB, FC, DB, DT, VT которые вы можете создать.

Даже не знаю как проще обьяснить(привет из лиги лени). Оооооочень грубо говоря, в ОВ1 построчно будет обрабатываться ваша программа. Существует ОВ1,ОВ10-17, ОВ20-23, ОВ30-38, ОВ40-47, ОВ55-57, ОВ60(Если кому надо, напишу отдельно подробно)

FB(функциональный блок)-для удобства, вы можете написать программу в функциональном блоке и вызвать его в OB1. Попробую проще обьяснить- у Вас стоит задача управления 4 одинаковыми насосами. Чтоб 4 раза не писать программу управления для каждого, просто пишите программу управления в функциональном блоке и 4 раза вызываете в OB1 и привязываете соответствующие входы и выходы.

DB- дата блоки, блоки где хранятся данные. Если Вы написали программу, где производите какие то операции над числами, Вам нужно их где то хранить. Вы и указываете номер DB и адрес в нем.

DT, VT- честно, сам не использую, и описывать не буду. (если кому нужно, . напишу)

На картинке мой OB1, как вы видите, я вызываю функциональные блоки- привязываю входные ножки и указываю DB. Это сделано на языке программирования FBD(об этом позже)

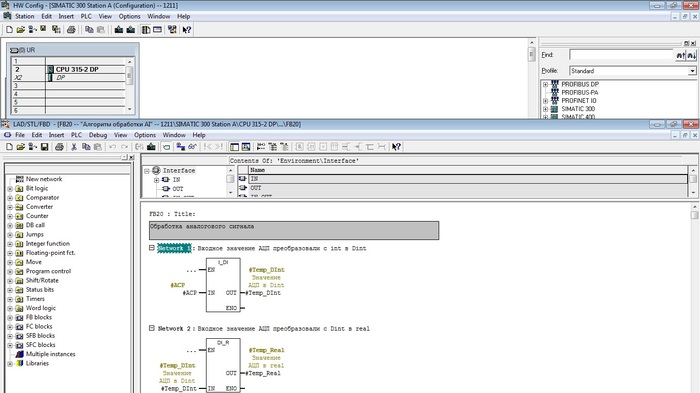

Так выглядит мой функциональный блок- язык FBD

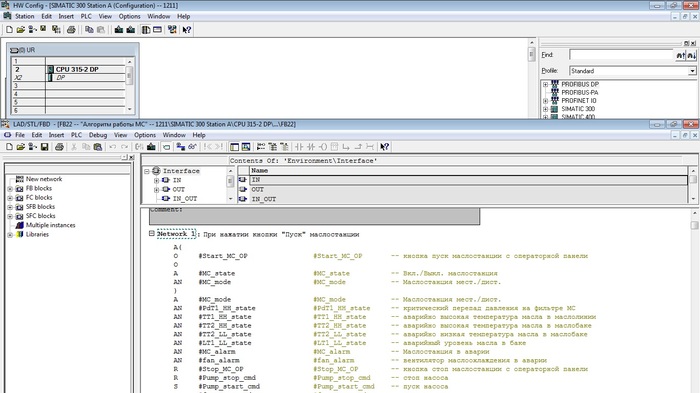

Наконец-то добрались к языкам программирования. STL, FBD, LAD- их 3

STL- это язык программирования Список операторов. Мне кажется этот язык больше похож на Ассамблер.

LAD- язык программирования для «электриков», релейные схемы(графический язык)

FBD- язык программирования для «электронщиков» блочные схемы(графический язык)

Это на языке STL

Тоже самое, только в LAD

То же самое, на FBD

Выделим основные моменты:

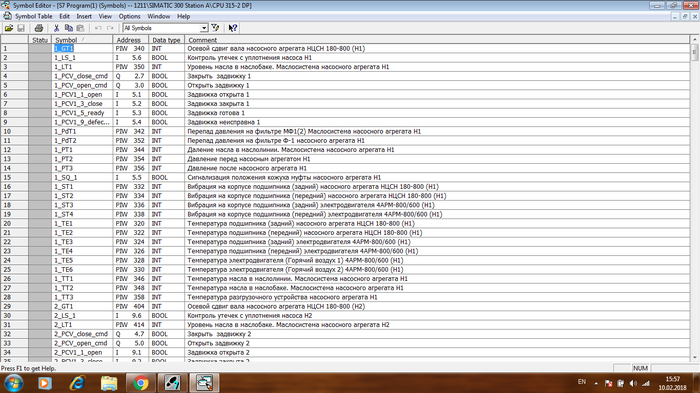

2) Для удобства- нужно заполнить таблицу символов(блин,вспомнил в конце поста)

Смотрите, допустим у Вас 2 насоса, которыми нужно управлять. Вы создали 2 корзины в HW, поставили модуль Analog Input(допустим для контроля вибрации в подшипниках). Когда вы в HW ставите модуль- он автоматически прописывает адреса входов(3 картина). в моем примере 448. 463. И в папке S7 Program. в следующем фото

в этой папке есть таблица символов. Открываем его.

Вот, пишем удобный и понятный для Вас символ и прописываем ему адрес. Для Analog Input — PIW . для Analog Output — PQW. для Ditgital Input — I. для Ditgital Output — Q .

3) Выбираете удобный для Вас язык программирования и начинаете работать

Понимаю, что все ооочень поверхностно, ну как смог.

Языки программирования ПЛК

Для программирования ПЛК используются стандартизированные языки МЭК (IEC) стандарта IEC61131-3

Языки программирования (графические)

- LD (Ladder Diagram) — Язык релейных схем — самый распространённый язык для PLC

- FBD (Function Block Diagram) — Язык функциональных блоков — 2-й по распространённости язык для PLC

- SFC (Sequential Function Chart) — Язык диаграмм состояний — используется для программирования автоматов

- CFC (Continuous Function Chart) — Не сертифицирован IEC61131-3, дальнейшее развитие FBD

Языки программирования (текстовые)

- IL (Instruction List) — Ассемблеро-подобный язык

- ST (Structured Text) — Паскале-подобный язык

- C-YART — Си-подобный язык (YART Studio)

Структурно в IEC61131-3 среда исполнения представляет собой набор ресурсов (в большинстве случаев это и есть ПЛК, хотя некоторые мощные компьютеры под управлением многозадачных ОС представляют возможность запустить несколько программ типа softPLC и имитировать на одном ЦП несколько ресурсов). Ресурс предоставляет возможность исполнять задачи. Задачи представляют собой набор программ. Задачи могут вызываться циклически, по событию, с максимальной частотой.

Программа — это один из типов программных модулей POU. Модули (POU) могут быть типа программа, функциональный блок и функция.

В некоторых случаях для программирования ПЛК используются нестандартные языки, например:

Блок-схемы алгоритмов

С-ориентированная среда разработки программ для ПЛК.

HiGraph 7 — язык управления на основе графа состояний системы.

Инструменты программирования ПЛК на языках МЭК 61131-3 могут быть специализированными для отдельного семейства ПЛК или универсальными, работающими с несколькими (но далеко не всеми) типами контроллеров:

- CoDeSys

- ISaGRAF

- ИСР «КРУГОЛ»

- Beremiz

- KLogic

Технические возможности локального интерфейса оператора

Применение программируемых реле видится очевидным в ситуациях относительно простых, практически не требующих изменений или требующих ограниченного локального интерфейса оператора.

Здесь применение программируемого реле выглядит дешевле использования микро ПЛК с отдельным интерфейсом оператора. Несмотря на то, что функции контроля и управления программируемого реле ограничены, эти функции включают:

- устранение неполадок входного сигнала,

- задержку по времени перед включением выхода,

- установку длительности импульса на выходе и другие.

Программируемые реле используются для обеспечения значительного преимущества в приложениях с четырьмя-восемью входами и четырьмя-восемью выходами.

Однако теперь ситуация кардинально поменялась, учитывая изменения (снижения) цены на микроконтроллеры. При этом технические возможности с появлением микроконтроллеров явно увеличились. Если ранее многие пользователи рассматривали переход на микро ПЛК только в случае более сложной логики, сейчас очевиден выбор именно контроллеров.

Ограничения ПЛК

ПЛК имеет ограниченную память, программное обеспечение и периферийные возможности, по сравнению с персональным компьютером ПК. Управление движением (например, робототехника или сложная автоматизированная система) требует огромного количества входов/выходов, требующих дополнительных модулей управление ПЛК или внешней электроники. Тем не менее, стоит отметить, что компьютер способен обрабатывать гораздо большее количество информации, причем быстрее, что может значительно уменьшить физический размер и обеспечить необходимую вычислительную мощность для внедрения систем машинного зрения, управления движением и обеспечить быструю обработку больших потоков данных. Постоянный рост обрабатываемой информации связан с постепенным внедрением некоторыми компаниями промышленных интернет вещей IIoT в производственные линии и промышленные объекты, которые требуют больших вычислительных мощностей.

Оригинальные производители оборудования (англ. original equipment manufacturer OEM) способны увеличить производительность оборудования, позволяя машинам одновременно выполнять несколько операций. Максимально интенсивные И/ИЛИ вычисления критически важных процессов, запущенных одновременно, может привести к перегрузке программируемого логического контроллера. Для уменьшения времени обработки критически важных процессов машины могут использовать несколько вычислительных платформ. Как правило, они включают в себя один или несколько контроллеров движения и один или более наблюдающий процессор, который поддерживает интерфейс оператора для программирования, информации работы машины, сбора данных, функции техподдержки. Однако, использование нескольких процессоров является более дорогим. Новое программное обеспечение, ориентированное на платформы ПК, может помочь решить данную проблему, хотя…

ПК не так надежен и ему трудно «выживать» в промышленных условиях, таких как повышенная запыленность и влажность. Использования ПК с боле сложным программным обеспечением или большим количеством программных опций, занимает гораздо больше времени для обучения обслуживающего персонала. Усовершенствованное программное обеспечение может потребовать наличие программиста для проведения технического обслуживания, а также выполнение ремонтных работ и установки обновлений. Программное обеспечение ПЛК может быть базовым, но имеющие свои проверенные временем стандартные языки, которые могут обеспечить долговечность устройства, несмотря на его скорость и линейный характер.

ПЛК обычно используют в отрасли стандартный набор языков программирования (МЭК 61131-3), в том числе LAD диаграммы. LAD диаграммы строятся по аналогии с электрическими схемами, что позволяет значительно упростить обучение персонала, проведения технического обслуживания и ремонта. В большинстве случаев вполне возможно обойтись без программиста. Другой язык из стандарта МЭК 61131-3 — структурированный текст, который похож на язык «высокого уровня». Тем не менее, использование других нестандартных языков высокого уровня, таких как C ++ или Visual Basic, может быть трудно с ПЛК. Только в последнее время новые программные инструменты позволяли пользователям общаться с ПЛК так, как если бы это был обычный ПК.

Последовательная программа ПЛК сканирует все инструкции в каждом цикле. Цикл сканирования занимает примерно 10 мс или чуть больше. После завершения выполнения всех инструкций программа переходит к следующему сканированию. Если инструкция не выполняется в установленное время, то это вызывает сообщение об ошибке и выполнение программы прекращается. Это программное обеспечение жесткого времени может ограничивать продолжительность программы и любые входные сигналы с частотой менее 100 Гц.

Например, если необходимо обрабатывать сигнал от датчика скорости с номинальными оборотами 1200 об/мин (частота сигнала 1200/60 = 200 Гц), микроконтроллер на базе ПЛК не может корректно измерять скорость используя такой вход. Необходима интеграция специального модуля с декодером или счетчиком на интегральных микросхемах, который преобразует сигнал от датчика в нормально-обрабатываемый микроконтроллером. Такие преобразовательные модули часто используются во многих системах. Также стоит отметить и необходимость модулей вывода на примере управление соленоидом с частотой работы ШИМ в 10 кГц. Для управления таким устройством с помощью ПЛК необходим модуль вывода с ШИМ генератором. Добавление таких модулей увеличивает стоимость системы в 2-3 раза.

Структура и устройство ПЛК

Контроллер можно образно предоставить в формате мини-компьютера, но очень компактного и с особенностями. ПЛК, как и ПК, состоят из оперативной памяти, процессора, вспомогательного периферийного оборудования. Однако, дело еще и в том, что промышленные контроллеры должны выполнять не только расчетные задачи, как ПК, но и заниматься сбором информации от массы устройств – это датчики, сенсоры. Также контроллер и выдают сигналы в цепи.

Сейчас выпускаются контроллеры в различных форм-факторах. Это:

- Устройство типа «всё в одном». В одном корпусе объединен процессор, память, выходы/входы;

- Распределенные решения – процессорный модуль с обвязкой сделан в виде отдельного блока, а по шине или через интерфейсы подключатся модули для вывода и ввода.

Первые модели встречаются очень часто, однако, они рассчитаны на эксплуатацию в малых объектах и системах, где нужно обрабатывать малое количество сигналов.

Второй вид контроллеров используют в промышленности гораздо шире – производства с полнофункциональными АСУ требуют значительно большего числа сигналов, которые требуется обрабатывать. Если производство масштабное, то удобнее разнести модули вводы вывода по территории с объединением в единую сеть, которая подчиняется отдельному логическому контроллеру. Такие сети называют полевыми сетями или fieldbus. К этой седи подключаются датчики, исполнительные системы, которые являются интеллектуальными, так как имеют эту возможность.

Существует масса видов полевых сетей. Стандарт IEC61158 (МЭК61158) включает в себя 8 видов сетей. А до введения этого стандарта каждый производитель придумывал и использовал свою полевую сеть.

В структуре ПЛК имеется базовые компоненты:

- Модуль процессора;

- Блок питания;

- Модули для ввода/вывода.

Процессорный модуль оснащен встроенной памятью. Имеются разъемы для программатора, удаленных устройств, для подключения к сетям. Питание реализовано в виде отдельного блока. Модули могут быть дискретными либо аналоговыми.

В зависимости от того, сколько каналов для ввода и вывода и какой тип процессора, модули ввод/вывод могут быть установлены на одном шасси с ЦП или на нескольких. До конца 80-х годов модули для ввода и вывода данных располагались отдельно от процессора. В стандартном контроллере современного типа модуль входов и выходов находится на одном шасси с микропроцессором. Некоторые ПЛК позволяют устанавливать более одного микропроцессора.

Модели меньших размеров очень часто предназначены под DIN-рейку. Самые компактные микро или даже нано устройства имеют всю систему, включая адаптер питания и систему ввода/вывода в одном корпусе. Микро-контроллеры иногда оборудуются встроенными панелями для настройки и мониторинга. Большинство микро-решений имеют определенное количество каналов входов/выходов и увеличить их не возможно. Как пример — плата ардуино

Программирование ПЛК

- Конфигурируемые: В ПЛК хранится несколько программ, а через клавиатуру ПЛК выбирается нужная версия программы;

- Свободно программируемые: программа загружается в ПЛК через его специальный интерфейс с Персонального компьютера используя специальное ПО производителя, иногда с помощью программатора.

Программирование ПЛК имеет отличие от традиционного программирования. Это связано с тем, что ПЛК исполняют бесконечную последовательность программных циклов, в каждом из которых:

- считывание входных сигналов, в том числе манипуляций, например, на клавиатуре оператором;

- вычисления выходных сигналов и проверка логических условий;

- выдача управляющих сигналов и при необходимости управление индикаторами интерфейса оператора.

Поэтому при программировании ПЛК используются флаги — булевые переменные признаков прохождения алгоритмом программы тех или иных ветвей условных переходов. Отсюда, при программировании ПЛК от программиста требуется определённый навык.

Например, процедуры начальной инициализации системы после сброса или включения питания. Эти процедуры нужно исполнять только однократно. Поэтому вводят булевую переменную (флаг) завершения инициализации, устанавливаемую при завершении инициализации. Программа анализирует этот флаг, и если он установлен, то обходит исполнение кода процедур инициализации.

Дополнительные возможности и функции ОВЕН ПЛК

При разработке контроллеров были отобраны самые востребованные функции аналогичных изделий ведущих мировых производителей, поэтому созданные компанией ОВЕН контроллеры ПЛК100 и ПЛК150 обладают современными расширенными функциональными и эксплуатационными возможностями. Первое — это наличие встроенного аккумулятора резервного питания, который позволяет сохранить данные и результаты промежуточных вычислений, а также функцию обмена по сети Ethernet после отключения основного питания (до 10 минут без перезагрузки). Второе — если всё-таки основное питание отсутствовало более 10 мин, то при перезагрузке ОВЕН ПЛК его выходы будут переведены в безопасное состояние. То же произойдет в случае аварийной ситуации. Третье — большой объем внутренней энергонезависимой Flash-памяти и наличие специализированной файловой системы даёт возможность сохранить проект CoDeSys непосредственно в контроллере. Встроенная Flash-память может быть использована для хранения архивов данных или результатов измерений. Архивы можно считать непосредственно из ПЛК через интерфейсы RS-232 или Ethernet и открыть в программе обработки электронных таблиц или текстовом редакторе. Дополнительно отметим, что ПЛК оснащён часами реального времени с собственным аккумуляторным питанием, имеет удобные надёжные винтовые клеммы и покупателю не требуется приобретать специальные кабели для подключения. Количество входов и выходов ОВЕН ПЛК может быть расширено путем подключения модулей ввода/вывода ОВЕН МВА8 и МВУ8, которые поддерживают интерфейс RS-485. Подробная информация о контроллерах, а также специальная библиотека функциональных блоков, таких как ПИД-регуляторы с автонастройкой коэффициентов, регуляторы положения трёх-позиционных исполнительных механизмов (задвижек), адаптивные регуляторы находятся в свободном доступе на сайте www.owen.ru.

Таблица. Технические характеристики контроллеров ОВЕН ПЛК100 И ОВЕН ПЛК150

Параметры

ОВЕН ПЛК100

ОВЕН ПЛК150

Общие сведения

Тип корпуса

для крепления на 35-мм DIN-рейку, длина 105 мм

Степень защиты корпуса

IP20

Диапазон рабочих температур

-20…+70 °С

Напряжение питания (два варианта исполнения)

=24 В/~220 В

Потребляемая мощность

б Вт

Индикация на передней панели

светодиодная

Ресурсы

Центральный процессор

32-разрядный RISC-процессор 200 МГц на базе ядра ARM9

Объём оперативной памяти

8 Mбайт

Объём энергонезависимой памяти хранения программ

4 Mбайт (Flash-память, специализированная файловая система)

Размер Retain-памяти

4 кбайт

Дискретные входы

Количествоь дискретных входов

8

6

Тип сигнала дискретного входа: • =24 В • ~220 В

15..24 В соответствует логической 1, 0…5 В — логическому 0 сухой контакт (разомкнут — логический 0; замкнут — логическая 1)

Гальваническая изоляция дискретных входов

на 1,5 кВ, групповая

Рабочая частота дискретных входов

до 10 кГц

Аналоговые входы

Количество аналоговых входов

нет

4

Предел основной приведённой погрешности

—

0,5 %

Типы поддерживаемых датчиков и входных сигналов (подключение датчика с выходным унифицированным сигналом тока или напряжения осуществляется напрямую и не требует согласующих резисторов)

—

термопреобразователи сопротивления медные, платиновые, никелевые 50,100, 500,1000 Ом (по двухпроводной схеме); термопары; ток 0…5 мА, 0(4).20 мА; напряжение 0…1 В, 0…10 В; сопротивление до 5 кОм

Время опроса одного аналогового входа

—

0,5

Дискретные выходы

Количество дискретных выходов и варианты их исполнения

б э/м реле (220 В, 8 А) 12 транз. кл., коммутирующих +Uпит

4 реле (220 В, 4 А)

Гальваническая изоляция дискретных выходов

1,5 кВ, индивидуальная

Аналоговые выходы

Количество аналоговых выходов

—

2

Разрядность

—

10 бит

Тип выходного сигнала (варианты исполнения): • тока • напряжения • универсальный (программное переключение типа выходного сигнала)

—

4…20мА 0…10В 0…10 В или 4…20 мА

Наличие встроенного источника питания

общий, гальванически изолированный (1,5 кВ)

Интерфейсы связи

Интерфейсы

Ethernet 10/100 mbps, RS-485, RS-232 – 2 канала, USB-Device, USB-Host

Ethernet 10/100 mbps, RS-485,RS-232

Скорость обмена по интерфейсам RS

настраиваемая, до 115200 bps

Протоколы

ОВЕН, Modbus RTU, Modbus ASCII, Modbus TCP, Dcon, Gateway (протокол CoDeSys)

Программирование

Среда программирования

CoDeSys 2.3

Языки программирования

IL, ST, LD, SFC, FBD + дополнительный язык CFC

Размер пользовательской программы

ограничен размерами свободной памяти (около 1 млн инструкций)

Интерфейс для программирования и отладки

RS-232, Ethernet или USB